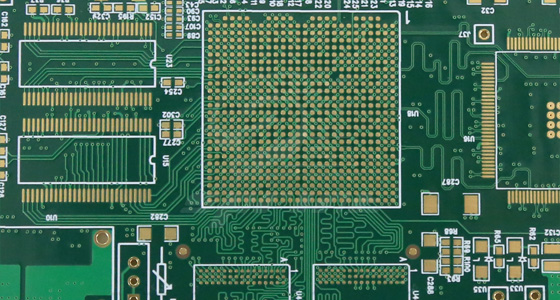

Η μαζική παραγωγή τωνHDIΟι πλακέτες τυπωμένων κυκλωμάτων πλακέτας περιλαμβάνουν μια σειρά από πολύπλοκες και ακριβείς ροές διεργασιών, καθεμία από τις οποίες έχει καθοριστικό αντίκτυπο στην ποιότητα του τελικού προϊόντος.

στάδιο κατασκευής

Προετοιμασία υλικού: Η επιλογή-πρώτων υλών υψηλής ποιότητας είναι το θεμέλιο για τη διασφάλιση της ποιότητας των πλακών HDI. Τα υποστρώματα που χρησιμοποιούνται συνήθως περιλαμβάνουν υλικά υψηλής-συχνότητας και χαμηλής απώλειας όπως TG fr4, ROGERS, Teflon κ.λπ. Αυτά τα υλικά έχουν καλές ηλεκτρικές και μηχανικές ιδιότητες και μπορούν να καλύψουν τις ανάγκες των πλακών HDI σε διαφορετικά σενάρια εφαρμογής. Ταυτόχρονα, πρέπει να προετοιμαστούν και άλλα υλικά όπως φύλλο χαλκού, ημισκληρυμένη μεμβράνη, μελάνι μάσκας συγκόλλησης κ.λπ.

Παραγωγή κυκλώματος εσωτερικού στρώματος: Μεταφέρετε φύλλο χαλκού στο υπόστρωμα και δημιουργήστε κυκλώματα εσωτερικής στρώσης μέσω διεργασιών όπως η φωτολιθογραφία και η χάραξη. Σε αυτή τη διαδικασία, είναι απαραίτητο να διασφαλίσετε την ακρίβεια και την ποιότητα του κυκλώματος, να αφαιρέσετε το περίσσιο φύλλο χαλκού και να κάνετε το κύκλωμα καθαρό και απαλλαγμένο από γρέζια. Για πλακέτες HDI πολλαπλών-στρώσεων, πρέπει να κατασκευαστούν πολλαπλά κυκλώματα εσωτερικού στρώματος και να συνδεθούν μεταξύ τους μέσω διαδικασιών πλαστικοποίησης.

Διαδικασία πλαστικοποίησης (ελασματοποίηση): Χρησιμοποιώντας τη διαδικασία θερμής συμπίεσης κενού, η εσωτερική πλακέτα κυκλώματος, το ημισκληρυμένο φύλλο και το εξωτερικό φύλλο χαλκού πλαστικοποιούνται και πλαστικοποιούνται σύμφωνα με τις απαιτήσεις σχεδιασμού. Αυτή η διαδικασία απαιτεί ακριβή έλεγχο της θερμοκρασίας, της πίεσης και του χρόνου για να εξασφαλιστεί καλή απόδοση μόνωσης μεταξύ των στρωμάτων, χωρίς αποκόλληση ή φυσαλίδες στο PCB και βελτιωμένη μηχανική αντοχή. Η πλαστικοποιημένη πλακέτα κυκλώματος γίνεται ένα σύνολο, παρέχοντας τη βάση για μεταγενέστερη επεξεργασία.

Διάνοιξη&μέσω-ηλεκτρικής επιμετάλλωσης οπών: Η διάτρηση με λέιζερ ή η μηχανική διάτρηση υψηλής Η διάτρηση με λέιζερ μπορεί να επιτύχει μικρότερο άνοιγμα και μεγαλύτερη ακρίβεια, καλύπτοντας τη ζήτηση για μικρές οπές στις πλακέτες HDI. Μετά την ολοκλήρωση της διάτρησης, πραγματοποιείται ηλεκτρολυτική επιμετάλλωση μέσω-οπής για την εναπόθεση ενός ομοιόμορφου στρώματος χαλκού στο τοίχωμα της οπής μέσω χημικών διεργασιών επιμετάλλωσης και ηλεκτρολυτικής χαλκού, διασφαλίζοντας ομοιόμορφο πάχος χαλκού, βελτιώνοντας την αξιοπιστία της αγωγιμότητας και επιτρέποντας ηλεκτρικές συνδέσεις μεταξύ διαφορετικών

στρώματα κυκλωμάτων.

Κατασκευή κυκλώματος εξωτερικού στρώματος & επεξεργασία επιφάνειας: Το κύκλωμα κατασκευάζεται στο εξωτερικό φύλλο χαλκού χρησιμοποιώντας φωτολιθογραφία, χάραξη και άλλες διαδικασίες. Ελέγξτε με ακρίβεια την σύνθετη αντίσταση (εντός ± 5%) ώστε να είναι κατάλληλη για μετάδοση σήματος υψηλής ταχύτητας (όπως 5G, κύμα χιλιοστού κ.λπ.). Όσον αφορά την επιφανειακή επεξεργασία, προσφέρουμε μια ποικιλία επιλογών διεργασίας, όπως χρυσός εμβάπτισης, ENIG, OSP, ENEPIG κ.λπ. Αυτές οι διαδικασίες μπορούν να βελτιώσουν την αξιοπιστία της συγκόλλησης και την αντίσταση στην οξείδωση, διασφαλίζοντας σταθερή απόδοση της πλακέτας κυκλώματος κατά την επακόλουθη συναρμολόγηση και χρήση.

Φάση δοκιμής

Αυτόματη οπτική επιθεώρηση AOI: Χρησιμοποιώντας πλήρως αυτόματο εξοπλισμό AOI, η εμφάνιση της πλακέτας κυκλώματος ελέγχεται πλήρως. Συγκρίνοντας με την προκαθορισμένη τυπική εικόνα, εντοπίστε εάν υπάρχουν βραχυκυκλώματα, ανοιχτά κυκλώματα, σκωρίες χαλκού, διάβρωση και άλλα προβλήματα στο κύκλωμα για να διασφαλίσετε ότι η εμφάνιση είναι πλήρης και χωρίς ελαττώματα. Η δοκιμή AOI μπορεί να εντοπίσει γρήγορα και με ακρίβεια τα περισσότερα ελαττώματα εμφάνισης, βελτιώνοντας την αποδοτικότητα της παραγωγής και την ποιότητα του προϊόντος.

Δοκιμή σύνθετης αντίστασης&δοκιμή απόδοσης υψηλής-συχνότητας: Χρήση TDR για τον ακριβή έλεγχο διαφορικών αντιστάσεων 50 Ω, 90 Ω και 100 Ω για την κάλυψη των αναγκών σημάτων υψηλής-ταχύτητας και κυκλωμάτων μικροκυμάτων ραδιοσυχνοτήτων. Για PCB υψηλής συχνότητας, θα πραγματοποιηθεί επίσης δοκιμή VNA για να διασφαλιστούν τα χαρακτηριστικά χαμηλών απωλειών τους και να διασφαλιστεί η ποιότητα και η σταθερότητα των σημάτων κατά τη μετάδοση.

Ανίχνευση βραχυκυκλώματος&Χ-Ανάλυση ακτίνων: χρήση μεθόδων όπως η δοκιμή ιπτάμενων πείρων και η δοκιμή διαδικτυακού κυκλώματος ICT για να διασφαλιστεί ότι όλες οι ηλεκτρικές οδοί είναι κανονικές και να εντοπιστεί εάν υπάρχει ανοιχτό ή βραχυκύκλωμα στην πλακέτα κυκλώματος. Με τη χρήση της επιθεώρησης προοπτικής ακτίνων Χ, μπορούν να αναλυθούν εσωτερικά δομικά ζητήματα, όπως τα μαξιλαράκια συγκόλλησης BGA, η ποιότητα της ελασματοποιημένης συγκόλλησης και η ομοιομορφία της γέμισης, και μπορούν να εντοπιστούν έγκαιρα οι πιθανοί κίνδυνοι ποιότητας.

Δοκιμές θερμικής καταπόνησης και πειράματα αξιοπιστίας: Πραγματοποιήστε πειράματα αξιοπιστίας όπως TCT και IST για προσομοίωση των επιπτώσεων σε υψηλή και χαμηλή θερμοκρασία, επαναλαμβανόμενη συγκόλληση και άλλες καταστάσεις που ενδέχεται να αντιμετωπίσουν οι πλακέτες κυκλωμάτων κατά την πραγματική χρήση, διασφαλίζοντας ότι το PCB μπορεί να αντέξει αυτές τις περιβαλλοντικές καταπονήσεις χωρίς ρωγμές ή αποκόλληση και διασφαλίζοντας την αξιοπιστία του προϊόντος σε διαφορετικό περιβάλλον.

Ποιοτικός Έλεγχος Παραγωγής Παρτίδας HDI Board pcb

Ο αυστηρός ποιοτικός έλεγχος είναι το κλειδί για τη διασφάλιση σταθερής και αξιόπιστης ποιότητας προϊόντων στη διαδικασία μαζικής κατασκευής πλακών HDI και πλακετών τυπωμένων κυκλωμάτων.

Έλεγχος ποιότητας πρώτων υλών

Ελέγξτε την ποιότητα από την πηγή και πραγματοποιήστε αυστηρούς ελέγχους στις αγορασμένες πρώτες ύλες. Δοκιμάστε το πάχος, την πρόσφυση του φύλλου χαλκού, την ηλεκτρική απόδοση και άλλους δείκτες-επενδυμένων ελασμάτων χαλκού για να βεβαιωθείτε ότι πληρούν τις απαιτήσεις σχεδιασμού. Αντίστοιχοι ποιοτικοί έλεγχοι πραγματοποιούνται και σε άλλα υλικά όπως μελάνι μάσκας συγκόλλησης και ημισκληρυμένα φιλμ. Μόνο πιστοποιημένες πρώτες ύλες μπορούν να εισέλθουν στη διαδικασία παραγωγής για την αποφυγή ελαττωμάτων του προϊόντος που προκαλούνται από προβλήματα ποιότητας της πρώτης ύλης.

Παρακολούθηση ποιότητας της παραγωγικής διαδικασίας

Καθιερώστε ένα ολοκληρωμένο σύστημα παρακολούθησης της ποιότητας κατά τη διάρκεια της παραγωγικής διαδικασίας. Παρακολούθηση και καταγραφή σε πραγματικό χρόνο βασικών παραμέτρων για κάθε διαδικασία, όπως ο χρόνος και η θερμοκρασία χάραξης στη διαδικασία χάραξης και η θερμοκρασία, η πίεση και ο χρόνος στη διαδικασία πλαστικοποίησης. Μέσω του ανεξάρτητου ανεπτυγμένου συστήματος MES (Manufacturing Execution System), εφαρμόζεται αυστηρός έλεγχος διαδικασίας, έλεγχος βάσει δεδομένων και οπτικός έλεγχος για την έγκαιρη ανίχνευση και προσαρμογή τυχόν μη φυσιολογικών καταστάσεων στη διαδικασία παραγωγής, διασφαλίζοντας ότι κάθε προϊόν πληροί τα πρότυπα ποιότητας.

HDI fr4 υψηλής-συχνότητας